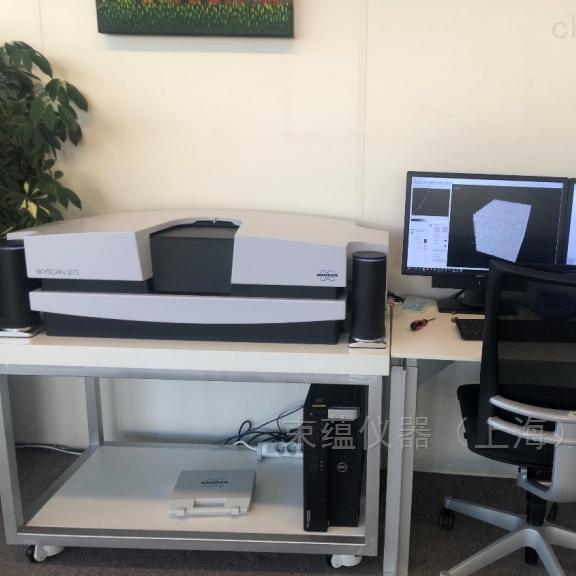

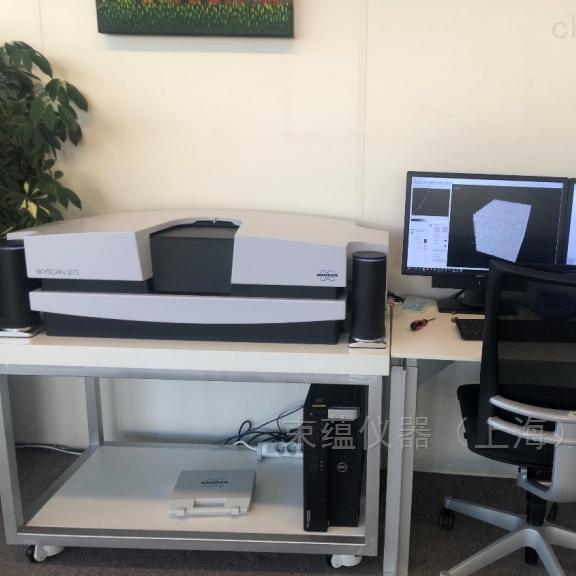

在材料科學、生物醫(yī)學、電子制造等領域,微觀結構的立體形態(tài)與內(nèi)部缺陷直接決定材料性能與產(chǎn)品可靠性,X射線三維顯微鏡憑借“非破壞性成像+高分辨率三維重構”核心技術,突破傳統(tǒng)二維檢測的局限,為科研與生產(chǎn)提供從表面到內(nèi)部的完整微觀結構信息,成為洞察微觀世界的裝備。

傳統(tǒng)微觀檢測技術如掃描電鏡(SEM)需對樣品進行切片處理,易破壞樣品結構且無法呈現(xiàn)內(nèi)部形態(tài),而X射線三維顯微鏡基于“X射線吸收襯度+計算機斷層掃描(CT)”原理,實現(xiàn)無損檢測:高能量X射線穿透樣品,不同密度區(qū)域?qū)射線的吸收程度存在差異,探測器捕捉透過的X射線信號,經(jīng)重建算法處理后生成三維圖像,可清晰呈現(xiàn)樣品內(nèi)部的孔隙、裂紋、界面結合等細節(jié),分辨率最高可達50nm。

該設備的核心競爭力體現(xiàn)在“無損、精準、立體”三大維度。無損性上,無需破壞樣品即可完成檢測,特別適用于珍貴生物樣本、精密電子元件等不可損傷樣品的分析;精準性方面,采用單色化X射線源與高靈敏度探測器,空間分辨率達亞微米級,可定量分析微觀結構的尺寸、體積、分布等參數(shù);立體性則通過三維重構技術實現(xiàn),支持對感興趣區(qū)域進行旋轉(zhuǎn)、切割、放大觀察,直觀展現(xiàn)微觀結構的空間關聯(lián)。

在鋰電池研發(fā)中,X射線三維顯微鏡可清晰觀察電極內(nèi)部的孔隙分布與電解液浸潤情況,為優(yōu)化電極結構、提升電池容量提供依據(jù);在生物醫(yī)學領域,用于骨骼微觀結構三維成像,分析骨小梁形態(tài)與密度,助力骨質(zhì)疏松癥研究;在電子封裝檢測中,精準定位芯片與基板之間的焊接缺陷,如虛焊、空洞等,提升電子產(chǎn)品可靠性;在材料科學領域,觀察復合材料的界面結合狀態(tài),評估材料力學性能。選擇X射線三維顯微鏡,是實現(xiàn)微觀結構立體解析、加速研發(fā)進程的關鍵舉措。

更新時間:2025-12-24

更新時間:2025-12-24 點擊次數(shù):26

點擊次數(shù):26

上海市松江區(qū)千帆路288弄G60科創(chuàng)云廊3號樓602室

上海市松江區(qū)千帆路288弄G60科創(chuàng)云廊3號樓602室

wei.zhu@shuyunsh.com

wei.zhu@shuyunsh.com